Hazard Analysis Critical Control Point

Objectif

La méthode HACCP est un instrument destiné à évaluer les dangers et établir des systèmes de maîtrise axés sur la prévention au lieu de faire appel essentiellement à des procédures de contrôle a posteriori du produit fini. Tout système HACCP est à même de subir des adaptations et des changements, compte tenu notamment des progrès réalisés en matière de conception de l'équipement, des procédures de fabrication ou de l'évolution technologique. La méthode HACCP a été développée pour maîtriser la sécurité sanitaire des aliments.

Démarche

La méthode HACCP repose sur les sept principes suivants :

-

Procéder à une analyse de risques en identifiant et en évaluant le ou les dangers éventuels associés à chaque stade du processus. Evaluer la probabilité d'apparition du ou des dangers et identifier les mesures nécessaires à leur maîtrise.

-

Déterminer les points critiques pour la maîtrise des dangers.

-

Etablir la (les) limite(s) critique(s) à respecter pour s'assurer que le point critique pour la maîtrise des dangers est maîtrisé. La limite critique est la valeur qui distingue l'acceptabilité de la non acceptabilité.

-

Etablir un système de surveillance permettant de s'assurer de la maîtrise du point critique pour la maîtrise des dangers, grâce à des tests ou des observations programmées.

-

Etablir les actions correctives à mettre en œuvre lorsque la surveillance révèle qu'un point critique pour la maîtrise des dangers n'est pas maîtrisé.

-

Etablir les procédures pour la vérification, incluant des tests et des procédures complémentaires, afin de confirmer que le système HACCP fonctionne efficacement.

-

Etablir un système documentaire concernant toutes les procédures et les enregistrements appropriés à ces principes et à leur application.

Les phases de la méthode elle-même sont les suivantes :

-

Définir le Champ de l'étude ;

-

Constituer l'équipe HACCP : cette équipe pourra être constituée du responsable qualité, d'un opérationnel ayant la connaissance du process, d'une personne ayant connaissance des textes réglementaires en vigueur ;

-

Décrire le produit : il s'agit de la description du produit en détail, cette description est nécessaire pour connaître les risques liés au produit ;

-

Identifier l'utilisation du Produit :

-

l'utilisation normale du produit,

-

l'utilisation anormale ;

-

-

Faire un diagramme de fabrication : on décompose la fabrication du produit en étapes élémentaires (durée de l'étape, durée entre les étapes, lieux, paramètres divers...),

-

Vérifier le diagramme : l'équipe HACCP doit impérativement vérifier l'adéquation sur le terrain entre la théorie et la pratique, il peut en effet exister de légères variations (mode d'acheminement des produits, temps théorique et temps réel...) ;

-

Analyser les dangers :

-

Identifier les dangers à chaque étape de la fabrication et jusqu'à l'utilisation finale,

-

Evaluer le risque (probabilité d'apparition * gravité en cas d'apparition de ce danger),

-

Déterminer les causes (on peut s'aider de la méthode 5M : pour chaque risque identifié à une étape de la fabrication, on se demande si ce risque est causé par milieu, la main d'œuvre, le matériel, les méthodes de travail, ou la matière première),

-

Identifier les mesures préventives (le risque est il acceptable ? que fait on en cas d'apparition de ce risque ?) ;

-

-

Identifier les points critiques de contrôle : identifier les points qu'il faut impérativement maîtriser pour assurer la qualité du produit, les points dont la non maîtrise n'est pas acceptable. Ce nombre de points critiques de contrôle doit rester limité (moins il y en a, plus le système est "léger" en terme de gestion) ;

-

Etablir les cibles et les limites critiques : on quantifie dans cette étape les mesures au delà desquelles une action corrective doit être déclenchée ;

-

Etablir la surveillance des points critiques de contrôle : pour connaître leurs valeurs, il faut naturellement établir un système de mesure au niveau des différentes étapes de la fabrication où ont été détectés des points critiques de contrôle ;

-

Etablir un plan d'action corrective : que faire en cas de dépassement des valeurs limites ? Que fait-on du produit ? Les réponses doivent être formalisées afin que chaque dépassement soit suivi de l'action adéquate préalablement définie ;

-

Etablir la documentation :

-

Les résultats de la méthode HACCP,

-

Les procédures, modes opératoires (mesures, actions correctives...),

-

L'enregistrement du système de surveillance et mesurage ;

-

-

Vérifier le système :

-

Sa conformité avec l'HACCP,

-

Son efficacité ;

-

-

Prévoir et actualiser le système : prévoir l'actualisation du système des la survenue d'un changement du process par une procédure d'actualisation (matière première, temps de fabrication, matériels utilisées par exemple).

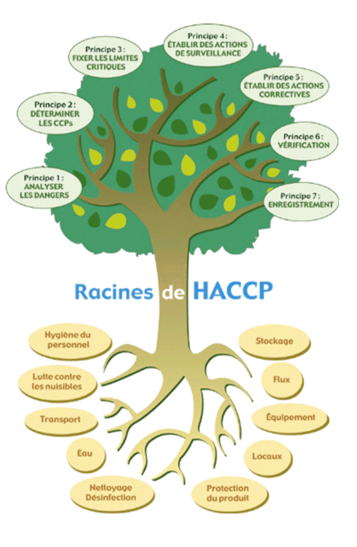

L'ASEPT (Asept, 08) propose la schématisation de la figure 24 pour représenter les principes et fondements de la méthode HACCP. Les racines de HACCP reposent sur un terrain qui a préalablement été travaillé et façonné par les différents personnels de l'entreprise pour construire et développer les outils et les méthodes de travail leur permettant de planter et de faire vivre l'arbre de la sécurité sanitaire des aliments. Les sept principes de la méthode HACCP sont les éléments qui doivent permettre de recueillir les fruits du travail préalable fait de responsabilité, d'information, de formation, de comportement, c'est-à-dire atteindre des objectifs préalablement définis et progresser vers la maîtrise de la sécurité sanitaire des aliments.

Illustration

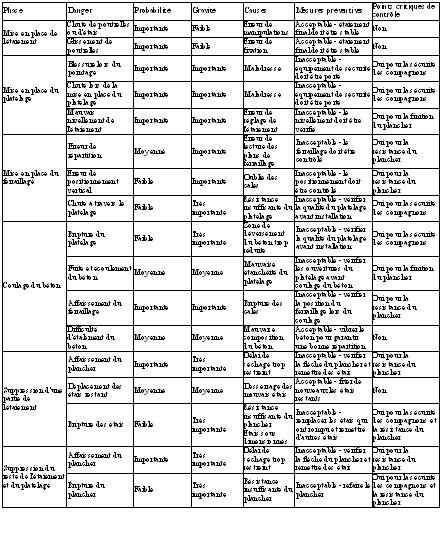

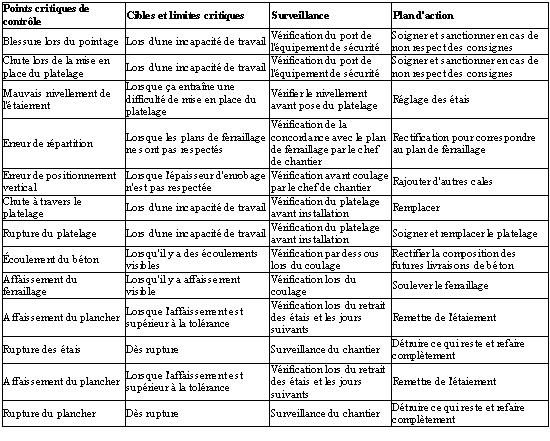

La méthode HACCP est illustrée sur un exemple de réalisation d'un plancher traditionnel. Les résultats des phases 5 à 8, décrites dans le paragraphe précédent, sont regroupés dans le tableau 15 et les résultats des phases 8 à 11 sont présentés dans le tableau 16.

La vérification de la conformité du chantier aux prescriptions proposées dans cette méthode HACCP, ainsi que la vérification de son efficacité, seront réalisées par le conducteur de travaux, ce qui correspond à la treizième phase de la méthode HACCP.

L'actualisation des résultats de cette HACCP, quatorzième phase de la méthode, sera effectuée lors de la prochaine réunion regroupant l'ensemble des conducteurs de travaux.

Intérêts et limites

Cette méthode est bien adaptée dans le cas de système relevant d'un processus connu, chronologique et répétitif pour lequel des systèmes de surveillance et de contrôle peuvent être mis en place.

Informations complémentaires

(Comte, 08), (Previnfo, 08), (Desroches et al., 06), (Quittet et al., 99), (Rollinger, 98).