Cohérence des représentations pour le calcul de structure

Contrôle de la cohérence du modèle filaire

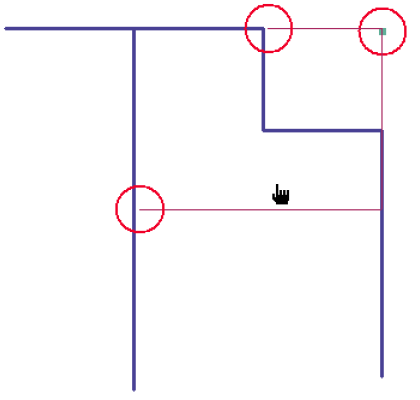

Lors du transfert d'une représentation de CAO vers une représentation de calcul, il y a nécessairement des choix et des hypothèses à faire pour permettre à partir de la géométrie de dessin, d'extraire une vue de calcul. Par exemple il arrive souvent que les courbures modélisées et lissées dans le logiciel de CAO soient en fait facettisées dans le logiciel de calcul ou que les ouvertures courbes mises en place dans la CAO soient « simplifiées » lors du transfert.

Le logiciel de calcul peut alors proposer des dispositifs de vérification des incohérences, comme , par exemple, d'entourer d'un petit cercle rouge les connexions qui ne sont pas assurées par la géométrie CAO initiale. L'utilisateur peut être ainsi immédiatement informé sur les instabilités probables du modèle BIM et peut rapidement traiter ces connexions.

Automatiser la détermination des coefficients d'encastrement et le découpage en éléments finis

Lorsque la géométrie de la représentation « Axes de structure » est figée, il reste à choisir les paramètres numériques associés pour effectuer le calcul (déterminer les contraintes et dimensionner) .

Dans le cas d'un calcul analytique (ex : descente de charge), la représentation géométrique de calcul est suffisante, mais dans le cas d'un calcul aux éléments finis, un redécoupage spécifique est nécessaire.

Le logiciel de calcul est capable de concevoir automatiquement le modèle élément finis en fonction du contexte et d'un paramétrage utilisateur. Il peut analyser la nature et le contexte des éléments (s'agit-il d'un mur porteur, d'un mur de contreventement, d'une console, d'une poutre voile...) et en fonction de cette analyse déterminer la modélisation numérique adaptée.

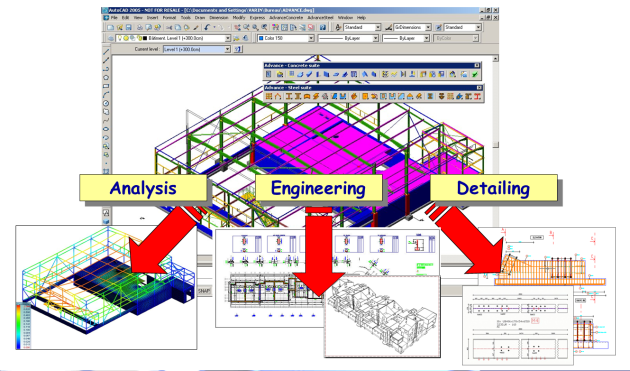

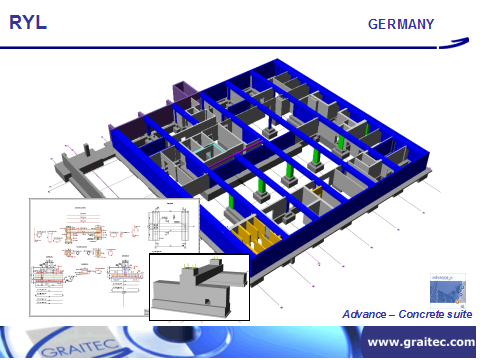

Automatiser la conception des détails dans le logiciel de CAO

Nous sommes habitués à « opposer » les logiciels de calcul d'une part aux logiciels de CAO d'autre part. Mais la réalité de certains marchés indique bien que les projeteurs (utilisateurs CAO) ont, dans certains cas, la responsabilité de réaliser du calcul « local » pour la production des plans de fabrication.

Dans la construction métallique, il s'agit de la détermination des assemblages, dans le domaine du béton armé, du calcul des ancrages ou de règles de disposition constructive.

Par exemple, le logiciel de projeteur peut vérifier, en temps réel, la capacité résistante d'une attache sélectionnée et la compare aux valeurs effectives issues du calcul de structure. En fonction de cette vérification, le projeteur est informé de la stabilité ou non de l'assemblage mis en place.

Automatiser la gestion des modifications

En général, une bonne partie des plans est déjà réalisée alors que l'ingénieur intervient encore au niveau de la représentation structurelle de calcul et réalise des modifications. L'ingénieur optimise la structure : il modifie parfois la dimension de certains éléments, il peut être amené à créer de nouveaux éléments de structure ou à en supprimer d'autres.

Il faut donc régulièrement veiller à reporter ces modifications au niveau de la maquette numérique du bâtiment pour mettre à jour les plans d'exécution (coffrage / ferraillage) sans rien oublier...

Pour répondre à cette problématique, il existe le mécanisme de « synchronisation de données ».

Ci-après, un exemple de fonctionnement de ce mécanisme :

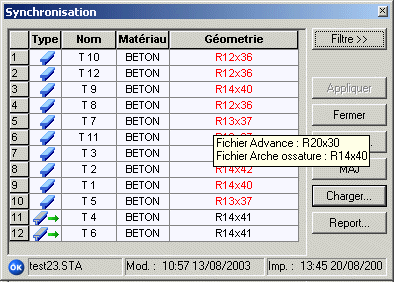

Tout d'abord, l'utilisateur peut paramétrer les attributs qu'il souhaite analyser (géométrie, matériaux, charges, sens de portée, etc.) et il peut filtrer l'affichage des différences selon plusieurs critères : affichage par nature d'élément (poutres, poteaux, dalles...) par étage, par nature de la différence (élément modifié, élément ajouté, élément supprimé).

En fonction de ce paramétrage, les « différences » entre la représentation du projeteur et la vue de calcul apparaissent :

Cette manipulation s'effectue côté CAO par le projeteur. Les valeurs affichées dans le tableau sont les valeurs issues du logiciel de calcul. Elles sont en rouge lorsqu'elles sont différentes de celles de la CAO. Pour chaque cellule, une « info-bulle » jaune re-précise la valeur CAO et la valeur calcul. Dans l'exemple ci-dessus :

Les sections de 10 poutres ont été modifiées par l'ingénieur (leur section apparaît en rouge)

2 poutres ont été créées par l'ingénieur (symbolisées par une petite flèche verte voir poutres T 4 et T 6).

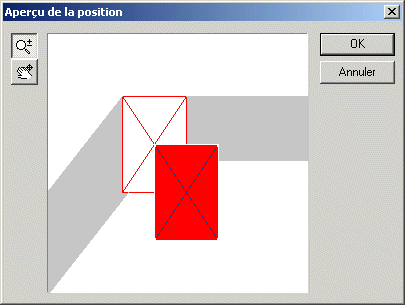

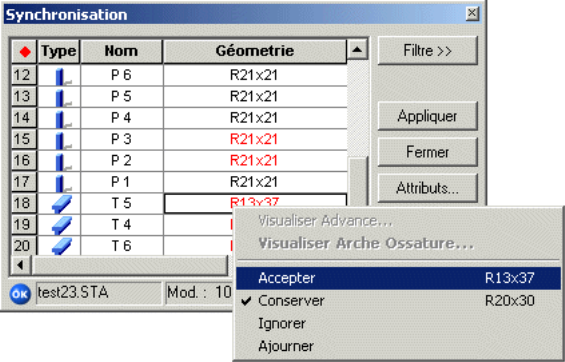

En fonction de la nature des différences, l'utilisateur peut accéder à des détails :

En fonction de ces informations l'utilisateur décide alors d'accepter, de refuser ou d'ajourner les modifications.

Mise à jour automatique des plans

Un des atouts considérables de l'utilisation d'une maquette numérique concerne la mise à jour des plans, métrés, notes diverses, etc. l'analyse menée sur la représentation structurelle impose de répercuter des modifications sur le modèle conceptuel du bâtiment.

Qu'arrive-t-il lorsque qu'un projet doit être modifié ?

Sans une maquette numérique interopérable, il faut d'abord retrouver l'ensemble des plans sur lesquels la modification a un impact, s'assurer de ne pas en oublier, les modifier tous systématiquement, les indicer, etc.

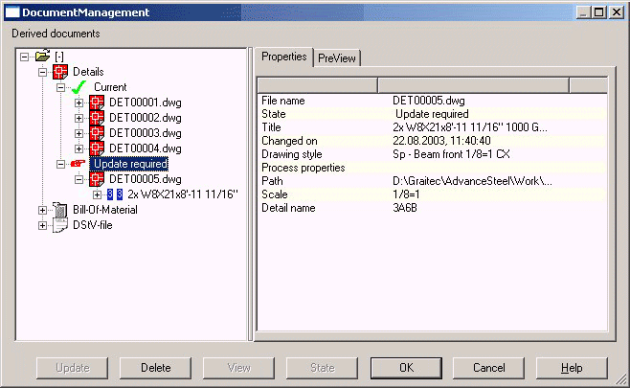

Avec une maquette numérique, lorsqu'un objet est modifié, automatiquement toutes les vues et tous les plans impactés peuvent être marqués. Sur demande de l'utilisateur toutes ces vues et plans peuvent être automatiquement remis à jour et indicés.

Dans l'exemple ci-dessous, l'utilisateur a modifié des éléments qui sont représenté sur le fichier nommé « DET00005.dwg ». Le gestionnaire de maquette qui regroupe l'ensemble des représentations et dessins produits indique clairement que ce dessin doit être mis à jour.

D'une part, le gain de temps est notable, et, par ailleurs, la maquette numérique contribue à la qualité du dossier de plan, car il veille à la cohérence de tous les documents et signale à l'utilisateur les erreurs potentielles.