1 Architecture des machines étudiées

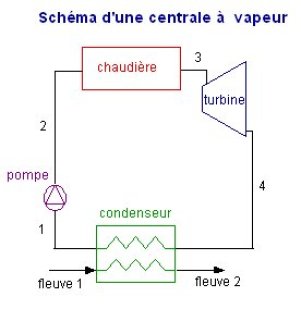

Le cycle de base d'une centrale à vapeur consiste essentiellement en une chaudière où le combustible (solide, liquide ou gazeux) est brûlé générant ainsi de la vapeur (en général surchauffée) qui est ensuite détendue dans une turbine à vapeur dont l'arbre fournit le travail moteur (figure ci-dessous).

La vapeur sortant de la turbine est totalement liquéfiée (eau) dans un condenseur avant qu'une pompe ne lui redonne la pression de chaudière. L'eau étant comprimée à l'état liquide, le travail de compression est quasiment négligeable devant le travail récupéré sur l'arbre de la turbine.

Le refroidissement du condenseur est assuré par une source froide externe, généralement l'air extérieur ou l'eau d'un fleuve ou de mer, comme indiqué figure ci-dessous.

La pompe est généralement du type centrifuge, multiétagée car elle doit réaliser un haut rapport de compression.

La chaudière remplit trois fonctions successives et se comporte donc comme un triple échangeur. Elle doit :

-

chauffer l'eau d'alimentation pressurisée jusqu'à la température de vaporisation à la pression correspondante ;

-

vaporiser l'eau ;

-

et enfin la surchauffer à la température désirée.

Les turbines à vapeur sont pour la plupart des turbines axiales multiétagées.

Le condenseur est un échangeur dont la particularité est de travailler en dépression par rapport à l'atmosphère, compte tenu de la faible tension de vapeur de l'eau à la température ambiante

On parle de cycle parce que, parcourant successivement les quatre composants de la centrale, le fluide de travail subit une série de transformations qui l'amènent à se retrouver dans son état initial.

Plus précisément, il s'agit d'un cycle à combustion externe, permettant d'utiliser une grande variété de combustibles (dont l'uranium). Dans la plupart des pays, plus de 90 % du parc des centrales thermiques était jusqu'à récemment composé de telles centrales.

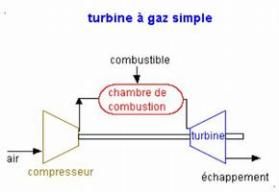

Dans sa forme la plus simple et la plus répandue (figure ci-dessous), la turbine à gaz est composée de trois éléments :

-

un compresseur, généralement centrifuge ou axial, qui sert à comprimer l'air ambiant à une pression comprise dans les machines modernes entre 10 et 30 bar environ ;

-

une chambre de combustion, dans laquelle un combustible injecté sous pression est brûlé avec l'air préalablement comprimé (ce dernier en fort excès afin de limiter la température des gaz brûlés en entrée de la turbine) ;

-

une turbine, généralement axiale, dans laquelle sont détendus les gaz à haute température sortant de la chambre de combustion. Une partie significative (60 à 70 %) du travail récupéré sur l'arbre de la turbine sert à entraîner le compresseur.

Sous cette forme, la turbine à gaz constitue un moteur à combustion interne à flux continu. On notera que le terme de turbine à gaz provient de l'état du fluide thermodynamique, qui reste toujours gazeux, et non du combustible utilisé, qui peut être aussi bien gazeux que liquide (les turbines à gaz utilisent généralement du gaz naturel ou des distillats légers comme du gazole).

Pour atteindre des taux de compression de 20 ou 30, le compresseur est multiétagé, avec parfois une réfrigération intermédiaire destinée à réduire le travail consommé.

La chambre de combustion est normalement construite en alliage réfractaire.

Les principales contraintes technologiques se situent au niveau des premiers étages de la turbine de détente, qui sont soumis au flux des gaz d'échappement à très haute température. Les pièces les plus exposées sont en particulier les aubages du rotor, qui sont très difficiles à refroidir et, de plus, particulièrement sensibles à l'abrasion. Il importe donc d'utiliser un combustible très propre (absence de particules et de composants chimiques susceptibles de former des acides), et de limiter la température en fonction des caractéristiques mécaniques des aubages.

Les gaz étant rejetés dans l'atmosphère, il est impropre de parler de cycle. On le fait cependant par abus de langage.

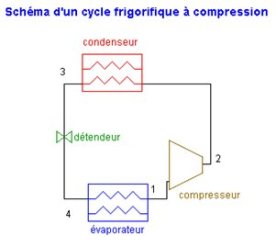

Dans une installation de réfrigération (figure ci-dessous), on cherche à maintenir une enceinte froide à une température inférieure à l'ambiante. Le principe consiste à évaporer un fluide frigorigène à basse pression (et donc basse température), dans un échangeur en contact avec l'enceinte froide. Pour cela, il faut que la température du fluide frigorigène soit inférieure à celle de l'enceinte froide. Le fluide est ensuite comprimé à une pression telle que sa température de condensation soit supérieure à la température ambiante. Il est alors possible de refroidir le fluide par échange thermique avec l'air ambiant ou l'eau d'un fleuve ou de mer, jusqu'à ce qu'il devienne liquide. Le liquide est ensuite détendu à la basse pression dans une vanne, sans production de travail, et dirigé dans l'évaporateur. Le cycle est ainsi refermé.

L'évaporateur est généralement, dans un réfrigérateur domestique, formé de deux plaques planes corruguées soudées l'une contre l'autre, le fluide frigorigène circulant dans les canaux formés par les corrugations. Il tapisse le plus souvent le compartiment « congélation » du réfrigérateur (c'est sur lui que se forme la couche de givre). La plaque entre les canaux de passage du fluide sert d'ailette pour augmenter le contact thermique entre le fluide frigorigène et le compartiment froid. Cet évaporateur est relié au reste de la machine par deux canalisations qui traversent la paroi isolante. L'une d'entre elles est connectée à l'aspiration du compresseur, l'autre au détendeur.

Le condenseur est la grille noire située sur la face postérieure du réfrigérateur, constituée d'un tuyau enroulé en serpentin et étayé par des plaques métalliques qui d'une part augmentent les échanges thermiques avec l'air, et d'autre part renforcent la rigidité mécanique. Il est relié à la sortie du compresseur et au détendeur.

Le plus souvent, le compresseur n'est pas directement visible car il est contenu dans un bloc métallique monté sur des coussins en caoutchouc, pour éviter les vibrations, d'où sortent un fil électrique et deux tuyaux d'entrée et sortie du fluide. Il s'agit d'un compresseur dit hermétique, à piston, qui présente l'avantage que le moteur est directement refroidi et lubrifié par le fluide thermodynamique, ce qui permet de se passer d'huile.

Le détendeur est généralement constitué d'un simple tube capillaire, et quelquefois il s'agit d'un détendeur thermostatique.