La séparation granulométrique

Cette étape du traitement est souvent associée aux procédés de broyage/concassage.

Elle a essentiellement 2 buts :

Obtention de produits calibrés : produits finis marchands (les granulats par exemple) ou fraction bien définie avant les étapes de séparation concentration (traitement des minerais).

Augmentation de la capacité de traitement, en permettant de limiter les phénomènes de surbroyage et en facilitant ainsi le recyclage dans le circuit de production des produits non conformes.

Les procédés utilisés peuvent être divisés en 2 familles :

Procédés opérant par classification directe : la séparation se fait par le passage des produits fins à travers un orifice calibré, il s'agit du criblage ou tamisage qui peuvent se faire en voie humide et voie sèche et s'appliquent pour des granulométries supérieures à 0,250 mm.

Procédés opérant par classification par voie indirecte : ici la séparation est basée sur la différence de comportement des particules dans un fluide en fonction de la granulométrie. Ces techniques sont utilisées pour des granulométries inférieures à 400 µm en voie sèche ou humide, sous l'effet d'un champ gravitationnel ou centrifuge et avec comme fluide vecteur : l'air ou l'eau.

Méthode : La classification directe

On retrouve ici les techniques de criblage et tamisage qui vont être utilisées dans le traitement des granulats et dans les étapes amont du traitement des minerais.

Qualification d'une opération de criblage/tamisage :

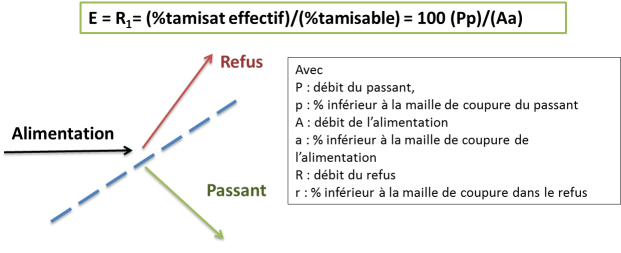

Cette qualification est basée le plus souvent sur une comparaison des différentes fractions granulométriques obtenues. La donnée la plus utilisée est l'efficacité de l'opération de criblage :

De façon courante pour un crible l'efficacité E varie entre 75% et 95%.

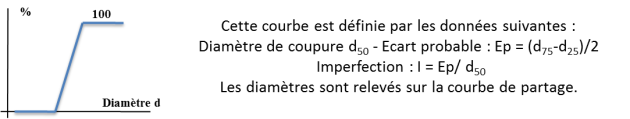

Une autre approche est basée sur le tracé de la courbe de partage. Cette courbe traduit la probabilité d'un grain d'appartenir à la fraction grossière, plus cette courbe est verticale meilleure est la coupure granulométrique.

Les paramètres opératoires d'une opération de criblage/tamisage :

Sans rentrer les détails les paramètres à prendre en compte ou modifiables par l'opérateur sont :

La taille de l'ouverture : Son augmentation peut permettre une meilleure récupération des produits fins.

La forme de l'ouverture : de façon courante dans le tamisage on retrouve des ouvertures carrées ou rectangulaires.

Méthode : La classification indirecte

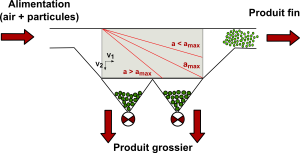

Comme déjà dit précédemment on retrouve ici des techniques de séparation granulométrique basées sur la différence de comportement des particules dans un fluide en fonction de la granulométrie. Deux fluides vecteurs sont utilisés : l'eau et l'air.

Avec ces techniques, les fractions fines sont récupérées en partie supérieure du séparateur et les fractions grossières en partie inférieure.

Classification indirecte par voie humide :

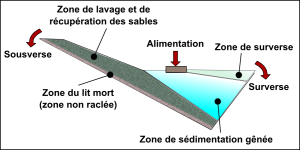

On peut regrouper les classificateurs en 3 catégories.

|

|  |

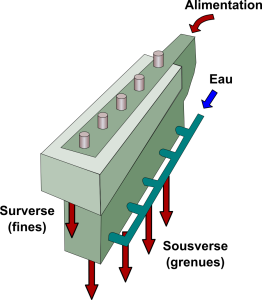

Séparateur centrifuges ou hydrocyclones : la séparation est basée sur l'effet de la force centrifuge. Le produit a séparé est alimenté sous pression de façon tangentielle dans la partie cylindrique du séparateur.

Classification indirecte par voie sèche :

On retrouve le même classement que pour la voie humide.

|

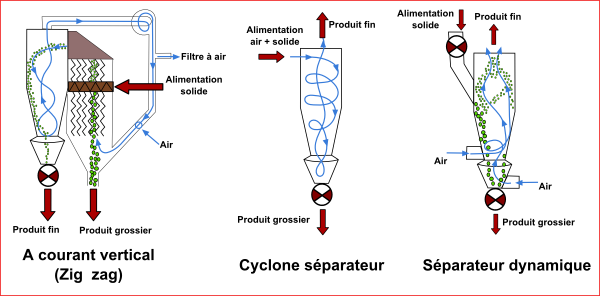

A courant vertical : la chute des particules est perturbée par un courant ascendant d'air. On retrouve le classificateur Zig Zag.

Séparateurs centrifuges ou cyclone séparateur.

Séparateur dynamique : ici en plus de l'effet du courant d'air ascendant qui va perturber la trajectoire des particules, la coupure finale est obtenue grâce à la rotation d'une turbine de sélection. La coupure obtenue est très précise pour des granulométries allant jusqu'à 5µm