Généralités sur la fragmentation

Définition :

La fragmentation est le terme général définissant les opérations qui conduisent à la réduction de la taille des fragments de matériaux. Elle est obtenue par concassage et broyage.

L'objectif de cette étape des procédés de valorisation est d'obtenir une répartition granulométrique de la matière en accord avec son utilisation commerciale ou avec les traitements à appliquer. Comme déjà dit, dans le cas des minerais, elle devra conduire à une libération suffisante des divers minéraux constituants le minerai. Dans la plupart des cas cette libération ne sera pas totale. La définition d'un schéma opératoire de fragmentation devra permettre de répondre de façon économique à l'objectif de finesse fixé.

Le choix d'un procédé sera guidé par les objectifs finaux mais également par la connaissance des propriétés intrinsèques de la matière à traiter : caractéristiques mécaniques, dureté/abrasivité, défauts bidimensionnels comme les macles, les joints de grains ...

A ceci s'ajoute le fait que l'énergie dépensée pour fragmenter la matière est très importante, avec un part importante d'énergie perdue à hauteur de 97% pour les procédés courants. Il faudra donc bien choisir le procédé afin d'amener l'énergie suffisante pour observer la fragmentation.

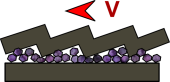

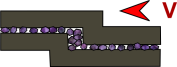

Il est possible de classer les procédés de concassage/broyage en fonction du mécanisme prépondérant de fragmentation et indépendamment de l'étage de traitement, ainsi on va rencontrer des procédés qui œuvre par percussion et projection sur paroi fixe pour du concassage ou du broyage, la différence sera due à des vitesses de sollicitation plus importante dans le deuxième cas.

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

Complément :

On jouera donc essentiellement sur les conditions de sollicitation à travers la vitesse de déformation qui conditionne le comportement mécanique de la matière. Par exemple les procédés agissant par compression mettent en œuvre des vitesses de déformation de l'ordre de 0,1 à 1 m/s alors que les procédés agissant par impact ont des vitesses plus élevées comprises entre 15 et 200m/s. Les procédés que l'on va utiliser vont permettre d'obtenir des produits de taille comprise entre 0 et 250 mm à des produits micrométriques inférieurs à 10µm.

Etages de fragmentation | Granulométrie en sortie | Consommation énergétique |

|---|---|---|

Concassage primaire | 0 – 250 mm | 2 kwh/t |

Concassage secondaire | 0 – 80 mm | 2 à 4 kwh/t |

Concassage tertiaire | 0 – 25mm | 6 à 8 kwh/t |

Broyage grossier | 0 – 5 mm | 5 à 10 kwh/t |

Broyage fin | 0 -500 µm | 20 à 40 kwh/t |

Broyage ultra-fin | 0 – 10 µm | 50 à 1000 kwh/t |

En plus du mécanisme de fragmentation mis en œuvre et plus particulièrement le choix du procédé pourra être guidé par le milieu dans lequel va se faire le broyage.

On distingue deux voies de broyage : le broyage par voie sèche qui est le plus répandu dans le domaine de l'obtention de charges minérales et le broyage par voie humide (mise en suspension du produit traité) qui trouve notamment sa place dans les procédés de traitement et de libération des minerais (traitement minérallurgique) car on va souvent mettre en œuvre des techniques de concentration fonctionnant en voie humide.

Et pour finir, il existe deux circuits de fragmentation : le circuit ouvert dans lequel le produit n'est pas recyclé en sortie du broyeur et le circuit fermé où le produit est soumis à une séparation granulométrique en sortie afin de renvoyer dans le broyeur la fraction granulométrique. Ce second circuit est très utilisé industriellement car il permet d'augmenter la capacité des installations et de contrôler granulométriquement la production en sortie du broyeur afin par exemple d'éviter la surproduction de fines (surbroyage).