4 - La forge par extrusion

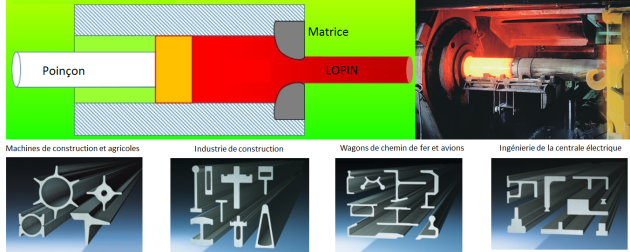

L'extrusion est un procédé par lequel le métal, sous forme de billette à l'origine, est poussé sous forte pression par l'action d'un piston à travers une filière, pour en sortir sous la forme d'un profilé.

La forge par extrusion est apparentée à la forge à froid ou à chaud. C'est un procédé de formage de pièces métalliques pleines ou creuses, généralement axisymétriques par déformation plastique d'un matériau brut, le lopin.

Bien que cette technique nécessite un outillage plus robuste et des machines plus puissantes que les autres forgeages, la précision et l'état de surface obtenus sont bien meilleurs.

L'extrusion des alliages d'aluminium peut se faire à froid dans le cas des alliages à faible résistance mécanique et à grande ductilité (séries 1000 et 3000), et à chaud essentiellement dans le cas des alliages à plus haute résistance mécanique comme les séries 2000 et 7000, mais également les séries 5000 et 6000. Les alliages d'aluminium sont considérés comme les matériaux qui conviennent le plus à l'extrusion et se distinguent par une variété de profilés inégalée par rapport aux autres matériaux.

Vitesse d'extrusion : Une vitesse d'extrusion optimale est un autre paramètre déterminant en extrusion à chaud des alliages d'aluminium. Une vitesse excessive peut causer une surchauffe de la billette et des déchirures ainsi que d'autres défauts. Une vitesse trop lente entraîne une réduction de la productivité et une augmentation de la pression d'extrusion à cause du refroidissement de la billette, en plus de diminuer la durée de vie de l'outillage à cause du contact prolongé avec la billette. Les vitesses d'extrusion typiques des alliages d'aluminium varient entre 13 et 25 mm/s.

Les matériaux en extrusion:

Acier

Alliage d'Aluminium

Magnésium

Plomb, étain, cuivre, zirconium, titane, molybdène, béryllium, vanadium, niobium

Extrusion à froid :

Définition : l'extrusion à froid se fait à température ambiante ou près de la température ambiante.

Avantages par rapport à l'extrusion à chaud : manque d'oxydation, résistance plus élevée en raison du travail à froid, tolérances plus étroites, meilleure finition de surface et vitesses d'extrusion rapides si le matériau est soumis à une brièveté à chaud.

Matériaux extrudés à froid : plomb, étain, aluminium, cuivre, zirconium, titane, molybdène, béryllium, vanadium, niobium et acier.

Exemples de produits fabriqués : les tubes pliables, les boîtiers d'extincteur, les cylindres d'amortisseur et les ébauches d'engrenages.

Bonnes propriétés mécaniques dues à un travail à froid sévère tant que les températures créées sont inférieures à la température de recristallisation.

Bonne finition de surface avec l'utilisation de lubrifiants appropriés.

Extrusion à chaud :

L'extrusion à chaud se fait au-dessus de la température ambiante, à des températures assez élevées d'environ 50 à 75% du point de fusion du métal mais en dessous de la température de recristallisation du matériau, les températures varient de 424 à 975 °C.

Les pressions peuvent aller de 35 à 700 MPa.

Le processus d'extrusion le plus couramment utilisé est le processus direct à chaud.

La forme en coupe de l'extrusion est définie par la forme de la filière.

En raison des températures et pressions élevées et de son effet néfaste sur la durée de vie de la filière ainsi que sur d'autres composants, une bonne lubrification est nécessaire.

Un certain nombre d'avantages importants peuvent être obtenus avec l'extrusion à chaud de métaux ferreux et non ferreux et d'alliages si une billette à extruder est modifiée dans ses propriétés physiques en réponse aux forces physiques en étant chauffée à une température convenable.

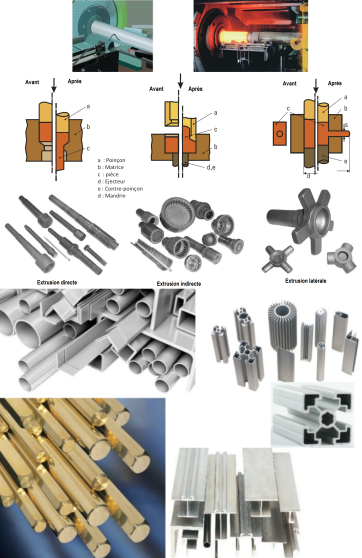

Différents types d'extrusion :

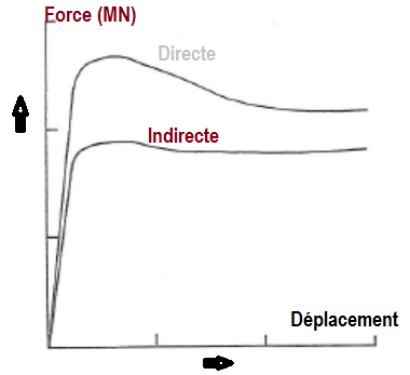

Extrusion directe: le piston se déplace dans la même direction que la section extrudée, ce qui entraîne le déplacement de la billette par rapport au conteneur.

Extrusion indirecte : Le conteneur de matériau et d'extrusion se déplace simultanément dans la même direction sans frottement, même flux de métal et peu de contrainte d'extrusion. La billette reste immobile dans le conteneur.

Extrusion latérale : Le billette est en position verticale et la matrice est située sur le côté. Le métal est maintenu dans une matrice de sorte que le vérin vertical applique une force sur le métal. La partie extrudée sort de la matrice inférieure . Cela convient aux alliages très légers qui ont des points de fusion bas.

Extrusion hydrostatique : L'extrusion hydrostatique est une méthode de filage qui consiste à forcer une billette de métal a travers une filière à l'aide d'un fluide sous pression.

Avantages de l'extrusion :

L'extrusion directe est le mode de production le plus simple et peut être réalisée sans lubrification.

L'extrusion directe permet de confiner les oxydes présents initialement à la surface de la billette au bout du profilé (à cause de la friction avec le contenant) et de produire des pièces avec un beau fini de surface.

L'extrusion indirecte a l'avantage de nécessiter une charge maximale de 25 à 30 % de celle de l'extrusion directe, de produire une chaleur et une friction minimale, ce qui minimise les défauts de surface (comme les déchirures à chaud) et augmente la durée de vie de l'outillage.

La faible friction lors de l'extrusion ne permet pas de retenir les oxydes présents initialement à la surface de la billette au bout du profilé. Ces oxydes se retrouvent donc à surface du produit fini, ce qui impose l'utilisation de billettes usinées dans ce cas.