Système de cogénération

Les auteurs

Cet exemple a été réalisé par des étudiants et enseignant de l'INSA de Rouen :

Jean Cousin, enseignant-chercheur au sein du département Énergétique et Propulsion ;

Michel Millet, étudiant au sein du département Énergétique et Propulsion ;

Jérome Deshayes, étudiant au sein du département Énergétique et Propulsion.

La cogénération (ou encore production combinée chaleur/force) est un système de production simultané de chaleur et d'énergie. Elle permet d'obtenir des rendements allant jusqu'à 90%, ce qui explique son utilisation de plus en plus fréquente.

Cependant, les normes en matière de pollution tendent à devenir de plus en plus sévères ; les industriels cherchent donc à améliorer leurs installations.

Une installation de ce type est disponible au département Énergétique et Propulsion de l'INSA de Rouen. Cette centrale instrumentée a permis de valider le modèle construit.

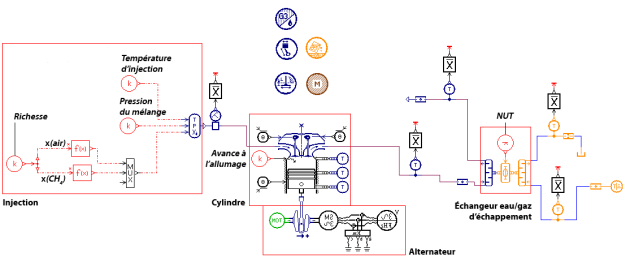

Principe de fonctionnement

Le système comporte :

un moteur à combustion interne à injection indirecte 6 cylindres et régime constant : dans le cas de l'injection indirecte, l'air et le carburant sont mélangés en amont de la chambre de combustion ;

un alternateur triphasé permettant de transformer l'énergie mécanique en énergie électrique ;

un échangeur permettant de récupérer l'énergie thermique des gaz d'échappement.

Moteur à combustion interne

Le moteur à combustion interne se compose de six cylindres où le carburant est injecté en amont des chambres de combustion (injection indirecte). Le carburant utilisé dans ce moteur est le méthane et le comburant est l'air. Au cours de son fonctionnement, le régime du moteur reste constant (1500 trs/min). Trois caractéristiques principales pilotent la combustion :

la pression du mélange ;

la température du mélange méthane/air ;

la richesse1 du mélange.

Les valeurs de ces trois caractéristiques sont :

Pression d'admission : 0,8 bars ;

Température d'injection : 298,15K ;

Richesse : 0,67 (mélange pauvre).

Alternateur triphasé

Son rôle est de transformer l'énergie mécanique produite par le moteur en énergie électrique. Il est donc relié à l'arbre du moteur. Le choix d'un alternateur triphasé possède plusieurs avantages :

il permet de diminuer les pertes par effet Joule ;

il possède un meilleur rendement.

L'alternateur a également un rôle de protection. En effet, il protège l'installation des surtensions et permet d'éviter les surexcitations.

Les caractéristiques de l'alternateur sont les suivantes :

Nombre de paires de pôles : 2 ;

Fréquence : 50 Hz ;

Vitesse de rotation : 1500 tr.min ;

Effort radial : 5000 N .

Échangeur

Il permet de récupérer la chaleur des gaz de combustion afin de chauffer un autre fluide. Il s'agit d'un échangeur eau/gaz à tubes coaxiaux contre-courant. L'ensemble du circuit est isolé pour minimiser les pertes de chaleur.

Pour la modélisation, la géométrie de l'échangeur n'est pas prise en compte en détail ; c'est l'aspect « résultats obtenus » qui est primordial. L'échangeur est modélisé par un coefficient d'efficacité. La température des gaz doit être de l'ordre de 470°C.

Modèle AMESim

Par souci de lisibilité, ce modèle comporte un seul cylindre. Le modèle utilisé en réalité pour les simulations en comporte six, à l'image du moteur réel.