Les ciments Portland

On parle de ciments au pluriel car il en existe une grande variété, adaptée à différents usages.

Étymologiquement, « ciment »

vient du latin classique caementum (dérivé de caedere « tailler, casser »

) qui a ensuite pris le sens de « mortier »

parce que les Romains mêlaient des éclats de pierre au mortier.

Il ne faut pas confondre ciment, béton et mortier. Le ciment est un mélange de clinker, de gypse et d'additions minérales éventuelles.

Le béton est un mélange de ciment (300kg/m3), de granulats (sable et graviers) et d'eau.

Le mortier quant à lui est obtenu comme un béton (eau+ciment) mais le granulat utilisé est un sable du point de vue granulométrique.

Le ciment est un liant hydraulique, c'est-à-dire qu'il fait prise (il durcit) quand il est mélangé à de l'eau.

Le clinker Portland est le composé principal du ciment de type Portland. Il est obtenu à partir du calcaire (80% de la composition de départ) dont la calcite apporte l'élément calcium et d'argile (20% en proportion) qui apporte silicium, aluminium et fer.

Complément :

Le calcaire entrant en grande proportion dans la composition du ciment, les cimenteries sont donc systématiquement implantées à proximité immédiate des carrières de calcaire. Le clinker est composé essentiellement de calcium et de silicium.

C'est la cuisson progressive du cru jusqu'à 1450°C qui va provoquer la transformation des minéraux et la recombinaison des éléments entre eux.

Il y aura ainsi successivement :

déshydratation des argiles,

décarbonatation de la calcite,

et enfin transformations minéralogiques avec fusion partielle pour obtenir de nouveaux minéraux : des silicates et aluminates calciques susceptibles de s'hydrater au contact de l'eau.

Méthode :

La fabrication du ciment répond donc à processus assez sophistiqué. Il faut en effet s'assurer de la cuisson optimale tout en ayant des productions qui peuvent dépasser le millier de tonnes par jour.

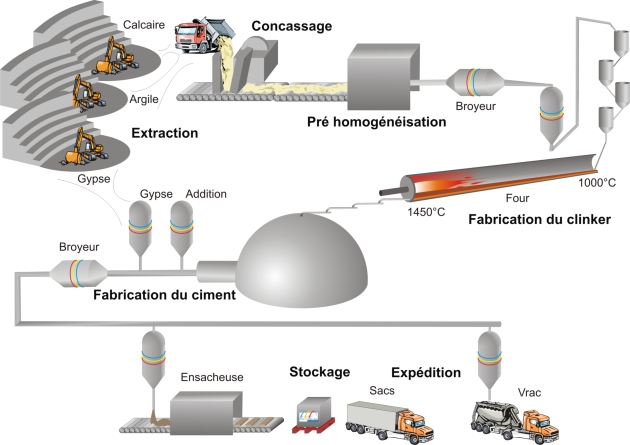

Comme cela a été vu précédemment la cimenterie est à proximité immédiate du calcaire. En fonction de la composition chimique de celui-ci, et donc du contexte géologique, il n'y aura qu'une (cas d'un calcaire suffisamment argileux) ou deux carrières (calcaire pur + argile).

La première opération va être de concasser finement la roche. Ces processus de fragmentation seront également employés pour réaliser une homogénéisation du cru avec une bonne répartition entre argile apportée et calcaire. La tour de préchauffage qui monte jusqu'à 800°C permet déshydratation et décarbonatation mais constitue aussi une opération de mélange supplémentaire.

La matière est enfin introduite dans un four cylindrique rotatif incliné où le mélange va être porté à 1450°C. A la sortie du four le clinker est refroidi très rapidement : c'est la trempe, permettant de « figer »

l'assemblage minéralogique (certaines phases formées à haute température sont susceptibles de ne plus être réactives si elles refroidissent trop lentement).

C'est au moment du broyage que le gypse sera introduit pour régulariser la prise et que le produit deviendra ciment. Pendant cette opération de broyage d'autres composants peuvent aussi être ajoutés (comme le laitier de haut fourneaux les cendres volantes ou des fines calcaires).

Le ciment peut enfin être expédié en vrac ou en sacs.