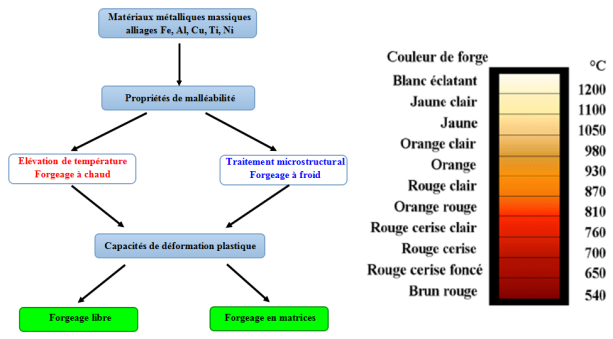

2 - Forgeage à chaud des pièces massives

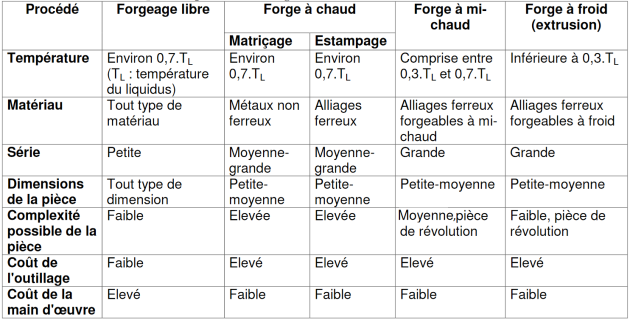

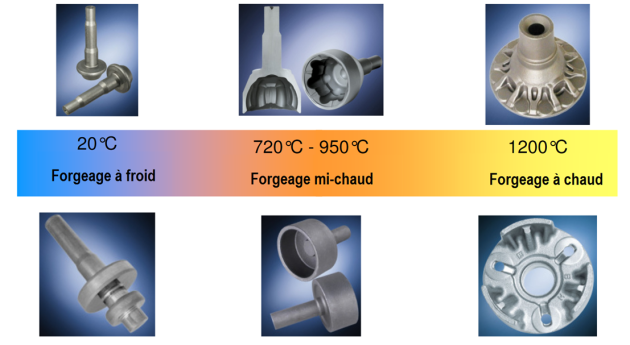

Trois types de procédés de forgeage existent dans l'industrie de la transformation : à chaud, mi-chaud et à froid.

Le forgeage à froid (T(°K)< 0,3*Tfusion): utilisé pour réaliser des pièces en forçant le matériau à l'aide d'une ou de plusieurs presses mécaniques ou hydrauliques verticales. Les coûts du forgeage à froid réservent ce procédé au domaine de la très grande série.

Le forge à mi-chaud (0.3 Tfusion<T(°K)< 0.7 Tfusion): utilisée pour l'obtention de formes plus complexes et/ou quand les teneurs en carbone et en éléments d'alliages de l'acier atteignent des taux élevés. La plage de température effective est située entre 650°C et 1000°C en fonction des matériaux et du type de pièces.

Le forgeage à chaud (T(°K) > 0.7 Tfusion): effectué à des températures extrêmement élevées (jusqu'à 1100°C pour l'acier, 360°C à 520°C pour les alliages d'aluminium, 700°C à 800°C pour les alliages de Cuivre).

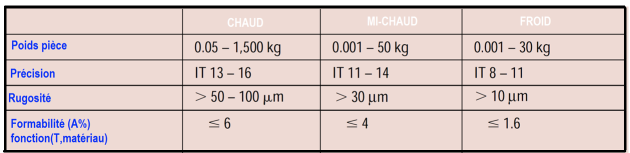

Comparaison des trois procédés en forgeage :

Températures de forgeage :

La contrainte d'écoulement diminue avec l'augmentation de la température. Selon le matériau traité, lors de l'utilisation de la pièce forgée à chaud, la contrainte d'écoulement atteint seulement environ la moitié à un tiers des valeurs correspondantes pour le forgeage à froid. En fonction de le matériau utilisé, respectivement en forgeage à chaud et en forgeage à mi-chaud est deux ou six fois plus élevé que celui de la forgeage à froid. Les températures de mise en forme des matériaux sont :

Aciers 1100°C à 1300°C

Alliages d'aluminium 450°C à 550°C

Alliages de cuivre 750°C à 900°C

Alliages de titane 940°C à 1050°C

Alliages de nickel 1095°C

Alliages de zinc 420°C

Informations de pièces forgées :

Exemple de pièces forgées :

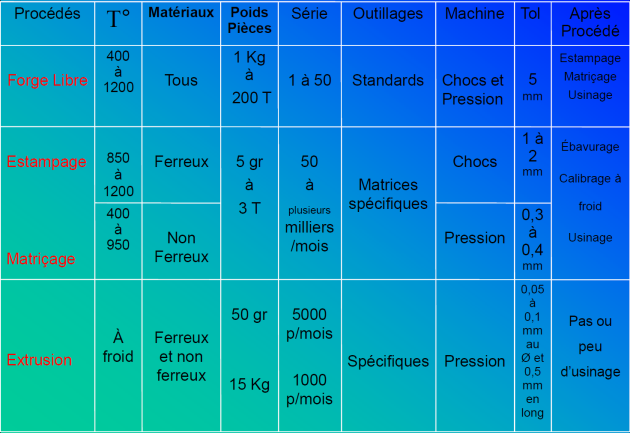

Différents types de forgeage à chaud :

A- Procédés de forge à chaud sans empreinte (libre)

Le refoulement : il s'agit d'un écrasage sur un bout du lopin, afin d'obtenir une tête ou un plateau.

L'étirage : consiste en une répartition de la matière en diminuant la section du lopin.

Le cambrage : procédé qui vise à donner une forme cambrée à la pièce.

Les procédés de forge à chaud sans empreinte sont à rapprocher de la forge libre : ils s'appliquent à tous les métaux, les outillages sont généralement simples tout comme les formes réalisées.

Les opérations sans empreintes peuvent s'appliquer à des séries relativement importantes et la main d'œuvre ne nécessite pas de qualification élevée.

Les pièces réalisées par ce type de procédé doivent cependant être de petite et moyenne dimensions.

B- Procédés de forge à chaud utilisant une empreinte sont :

Estampage : consiste à presser de la matière entre deux matrices de façon à ce que la matière épouse la forme des matrices. Le terme estampage est utilisé lorsque la matière est de l'acier. Ce procédé induit des pertes par bavure : le métal emprisonné entre les deux matrices qui se rapprochent l'une de l'autre subit de leur part une contrainte qui l'oblige à s'écouler latéralement, mais l'écoulement latéral est freiné par le passage de la matière entre les faces des matrices à la sortie de la gravure. La partie du métal qui s'échappe hors de la gravure se nomme bavure.

Matriçage : on utilise le terme matriçage pour indiquer que la matière mise en œuvre est un alliage autre que l'acier. Il s'agit le plus souvent d'alliages de cuivre ou d'aluminium.

Estampage en matrices fermées : procédé similaire à l'estampage qui permet d'éliminer les pertes par bavure. La quantité de matière utilisée doit être correctement dimensionnée afin qu'elle n'excède ni ne fasse défaut (risques de rupture de l'outillage ou bien de pièce incorrecte).

Les procédés de forge à chaud avec empreinte peuvent s'appliquer eux aussi à des séries importantes et la main d'œuvre ne nécessite pas non plus de qualification élevée. Les pièces doivent être également de petite et moyenne dimensions. Cependant, ces dernières peuvent posséder des formes relativement complexes induisant en contrepartie un coût important affecté à l'outillage.

Étapes du forgeage à chaud :

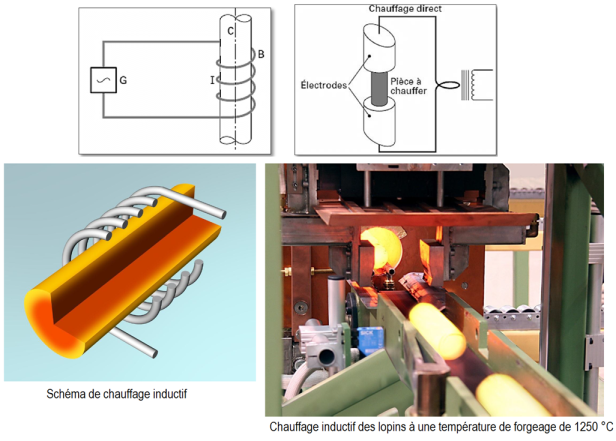

Il existe différentes manières de chauffer du métal dans le forgeage à chaud

chauffage par induction ou conduction

chauffage par four à gaz ou mazout

chauffage infrarouge

chauffage à résistance électrique

Le chauffage par induction présente divers avantages par rapport aux autres méthodes de chauffage par forgeage à chaud :

crée très rapidement une forte intensité de chaleur dans une partie définie du métal

systèmes à démarrage rapide n'ont pas besoin de temps de préchauffage comme dans le chauffage du four

chauffage court par rapport aux autres méthodes

plus facile de contrôler et de répéter les mêmes conditions de chauffage pendant un temps différent

automatisation peut être appliquée aux systèmes de chauffage par induction

plus économe en énergie et plus respectueux de l'environnement (pas d'émissions de combustion nocives dans l'environnement)

permet une réduction significative de la formation de tartre et une décarburation sur la billette chauffée

Le chauffage par induction est largement utilisé dans l'industrie du forgeage à chaud de billettes pour chauffer des lopins à forger à chaud. Dans l'industrie sidérurgique, les aciers forgés à chaud sont chauffés à des températures voisines de 1000 °C-1250 °C en fonction de la teneur en carbone et des éléments d'alliage.

Le chauffage par conduction consiste à placer la pièce à chauffer entre deux électrodes. La chaleur ainsi produite, directement à l'intérieur du lopin, confère à ce mode de chauffage une très grande efficacité énergétique : rendement voisin de 100 %. Les chauffeuses par conduction d'une puissance de 10 à 1 000 kVa sont limitées aux lopins très allongés dont le rapport diamètre/longueur est supérieur à 8.

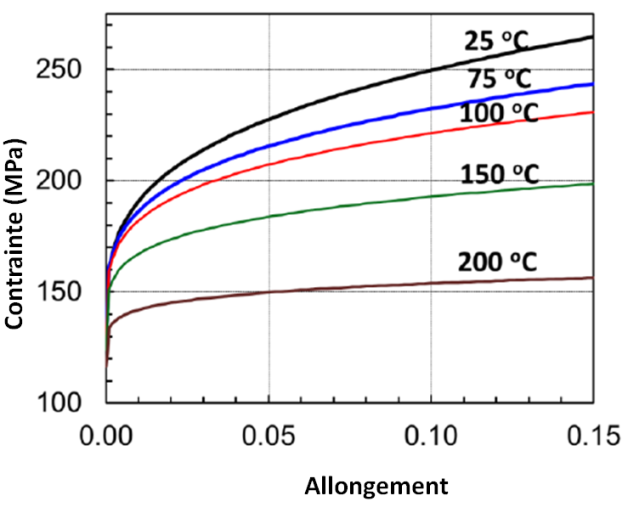

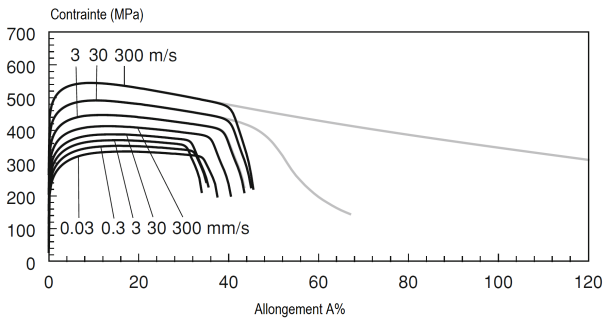

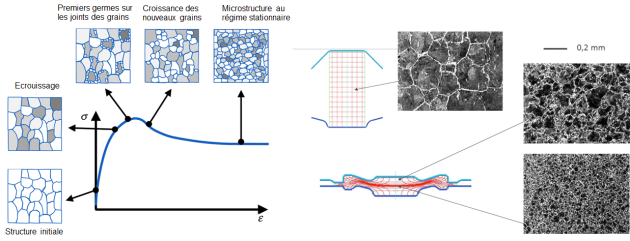

L'augmentation de température a pour effet d'accroître la malléabilité des métaux et alliages. En absorbant l'énergie de chaleur, les atomes vibrent et s'écartent de leur position originale, conséquence la distance entre les atomes augmente ce qui diminue les forces atomiques. Les graphes ci-dessous montrent l'effet de la température sur :

1 - la contrainte maximale et déformation plastique diminuent et la déformation à la rupture augmente (malléabilité)

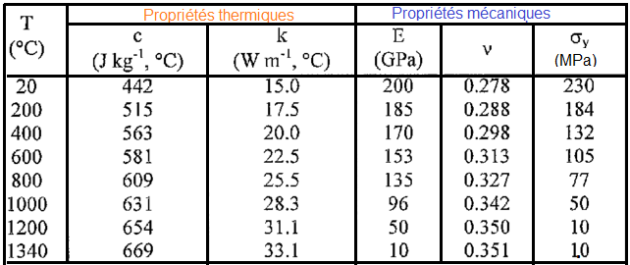

Propriétés mécaniques et thermiques de l'acier XC42 en fonction de la température

2 - la vitesse de déformation (diminution de la contrainte maximale avec la vitesse)

3- la répartition des tailles des graines des matériaux (non homogénéité)

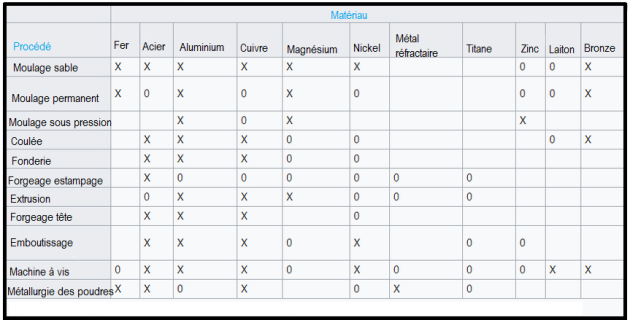

Les matériaux pour le forgeage à chaud :

Le forgeage à chaud est utilisé pour fabriquer une large gamme de pièces, et il est ainsi possible d'utiliser la plupart des alliages ferreux et non ferreux, tels que :

Aciers doux

Alliages d'Aluminium

Aciers Inoxydables

Alliages de Titane

Alliages de Molybdène

Alliages de Nickel et de Cobalt

Des pièces forgées à chaud :

Avantages du forgeage à chaud :

Bonne ductilité

Bonne qualité de surface

Fibrage adapté aux sollicitations prévues

Grande variété de matériaux

Inconvénients du forgeage à chaud :

Tolérance dimensionnelle moins précise

Processus de refroidissement contrôlé

Risque de gauchissement

Risque de réaction des pièces et de l'atmosphère